Система Управления конвейерами предназначена для автоматизации управления конвейерным транспортом, повышения безопасности при эксплуатации конвейерного транспорта, предотвращения возникновения аварийных ситуаций, вызванных техническими неисправностями отдельных элементов конвейерной линии.

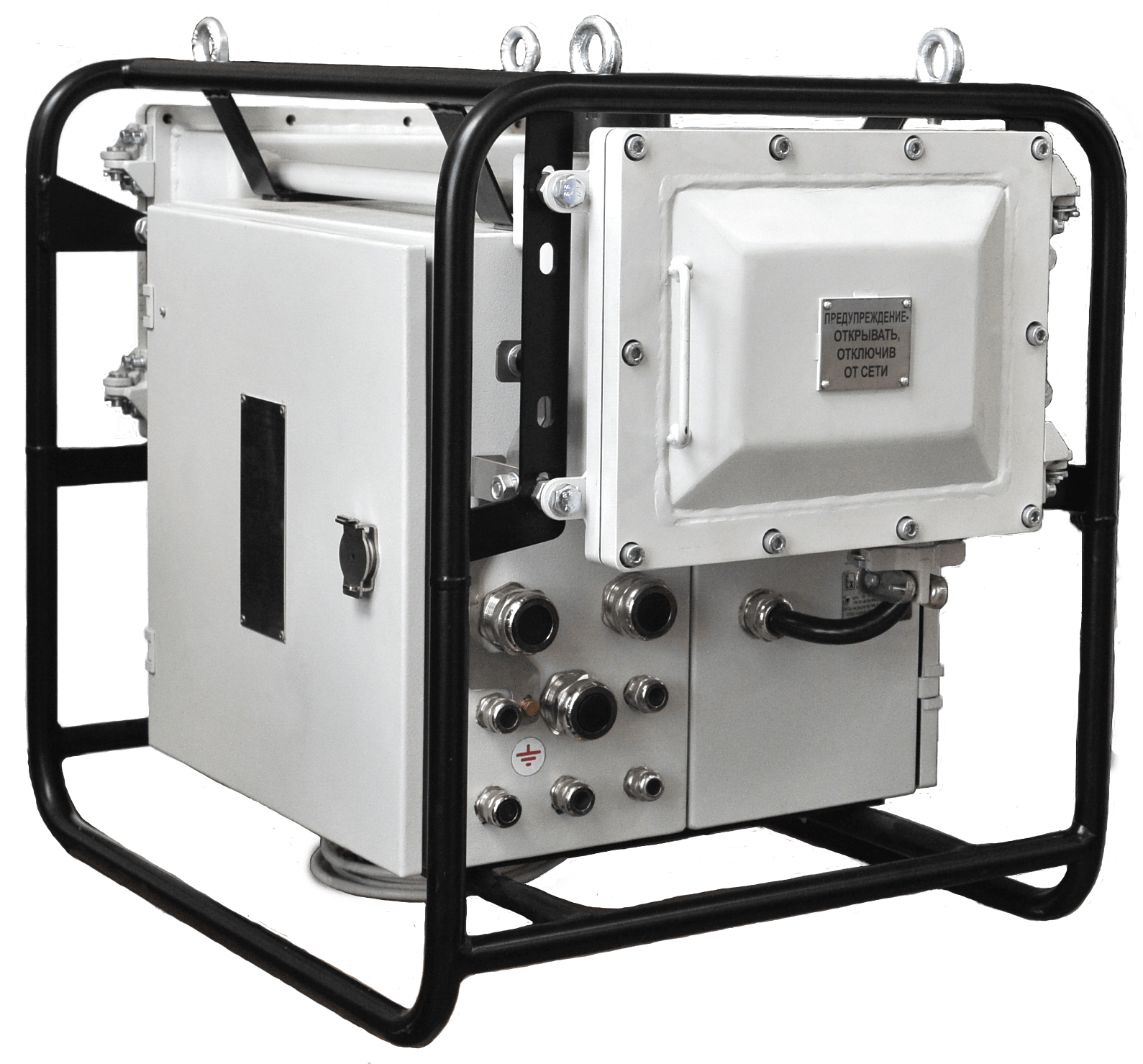

Система является частью Многофункциональной измерительной системы «Granch МИС», построена с использованием измерительных контроллеров технологического оборудования Granch SBTC2.

Функции, выполняемые системой:

- осуществление управления в ручном, дистанционном и автоматическом режимах конвейерной линии или ее части;

- отображение режимов работы конвейерной линии на АРМ горного диспетчера;

- осуществление защитных и аварийных отключений конвейерной линии или ее части;

- отключение конвейера при затянувшемся пуске;

- обеспечение невозможности дистанционного повторного включения неисправного конвейера при срабатывании электрических защит;

- защитное отключение всех конвейеров, транспортирующих груз на остановившийся конвейер;

- включение каждого подающего конвейера в линии только после установления номинальной скорости движения ленты принимающего конвейера;

- обеспечение местной блокировки, предотвращающей пуск конвейера с пульта управления;

- обеспечение блокировки пуска конвейера при снятых ограждениях, обеспечивающих безопасность эксплуатации конвейера;

- осуществление переключения и индикации режимов «Груз»/«Люди», если конвейер используется для перевозки людей;

- обеспечение предпусковой сигнализации и громкоговорящей связи по всей длине конвейерной линии.